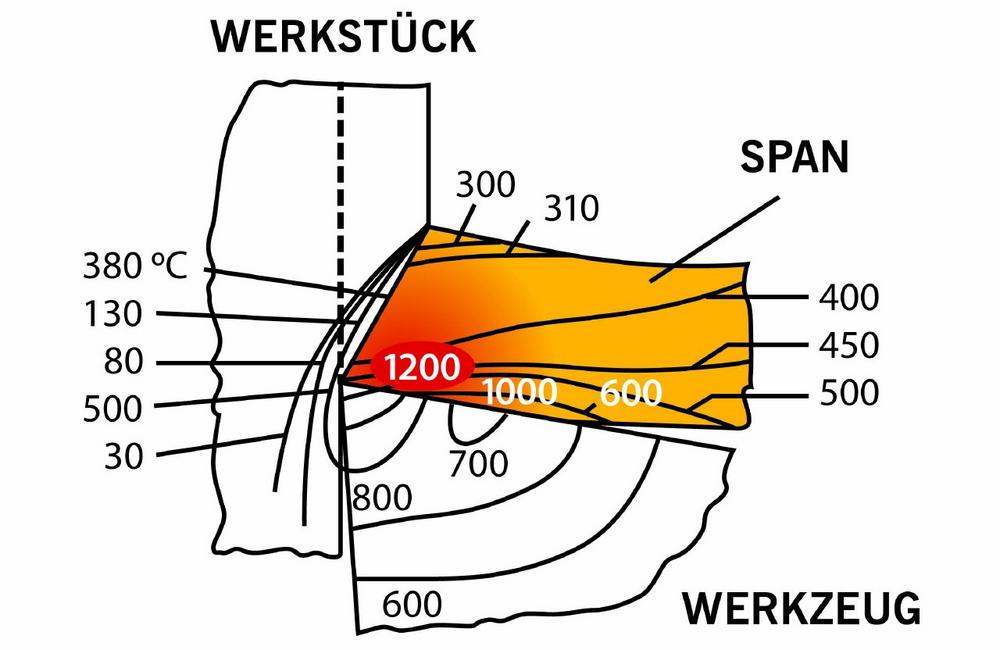

Obwohl beim Drehen ein Großteil der Wärme über den Span abgeleitet wird, herrschen in der Schneidzone enorme Temperaturen, die dem Schneidwerkzeug zu schaffen machen. Je nach Werkstoff, Zustellung und Drehzahlen sind das von 300° C bis 1000° C und mehr. Das aktiviert thermische Vorgänge, die das Schneidwerkzeug schneller verschleißen lassen. In Extremfällen verbrennt das Werkzeug nach kurzer Zeit. Nun können eine scharfe Schneide und eine an den Prozess angepasste Schnittgeschwindigkeit zwar vordergründig Abhilfe verschaffen, das geht aber entweder dauerhaft in die Kosten oder senkt die Produktivität.

Das Kühlmittel direkt bis an die Schneide führen

Deshalb wird natürlich gekühlt. Dabei entspricht jedoch die weit verbreitete externe Kühlung eher der Scholz’schen „Bazooka“, die mit Kanonen auf Spatzen schießt und deren Wirkung häufig verpufft. Denn mit relativ unpräzisem und unkontrolliertem Einschütten von Kühlschmierstoff in den Schneidprozess kühlt dies eher die wegfliegenden Späne anstatt die wertvolle Werkzeugschneide. Oftmals entsteht durch die großen Temperaturunterschiede an der Schneide ein Thermoschock, der sie ausbrechen lässt.

Dagegen wirkt die Innenkühlung wie ein elegantes Florett. Hier gelingt es Werkzeugherstellern, durch clevere und hochfeine Kanalführungen den Kühlschmierstoff direkt in die Schneid- und damit in die Problemzone zu führen. Mit höchsten Weihen vom Patentamt ist der Hersteller ARNO Werkzeuge dafür ausgezeichnet worden, dass das ARNO Cooling System® (ACS) es schafft, den Kühlschmierstoff gezielt und fein dosiert, optimal über zwei Kanäle, von oben und von unten, direkt an die Schneide zu bringen.

Abstechwerkzeug patentiert in Kühlmittel-Zange nehmen

Das bewährte ACS hat der Hersteller für das Abstechen in zwei Varianten entwickelt. Als ACS1 mit einem Kühlkanal wird der Kühlmittelstrahl am Plattensitz entlanggeführt und tritt direkt an der Schneidzone aus. So wird der Span wirkungsvoll unterspült und optimal aus der Schneidzone abgeführt. Der Verschleiß sinkt signifikant und die Standzeiten der Abstechwerkzeuge erhöhen sich ebenso deutlich. Bei der Variante ACS2 wird zusätzlich zum Kühlmittelkanal am Plattensitz ein zweiter strömungsoptimierter Kühlstrahl von unten an die Freifläche der Stechplatte geführt. Dieser Kanal endet bei der aktuellen Weiterentwicklung in einer dreieckigen Form. So gelangt das Kühlmittel über die volle Breite der Stechplatte bis zum äußersten Rand der Schneide. Mehr geht nicht.

Und auch die Handhabung vereinfacht sich. Wird bei externer Kühlung die Zufuhr nach Augenschein mehr oder weniger optimal eingestellt, trifft der intern geführte Kühlmittelstrahl – ohne ihn mühsam einstellen zu müssen – stets präzise da auf, wo er die größte Wirkung entfalten kann, auf Schnittzone und Freifläche. Die Gefahr von Aufbauschneiden und Ausbrüchen an der Schneidkante schwindet.

Additive Fertigung eröffnet bisher ungeahnte Möglichkeiten

Möglich geworden ist dies unter anderem deshalb, weil ARNO zur Herstellung der weiterentwickelten Abstechmodule auch auf das Additive Verfahren setzt. Dadurch lässt sich erstmals auch eine dreieckige Form herstellen, die den Kühlmittelstrahl exakt so formt, dass bis zum äußersten Rand des Freiwinkels die maximale Kühlwirkung bei minimalstem Verbrauch erzielt wird. Diese optimalen Kühlbedingungen ermöglichen außerdem weitere Optimierungen wie eine Reduktion der Stechbreiten. Und dass ein Millimeter weniger im Abstechwerkzeug beispielsweise bei 20 Maschinen und 220 Maschinentagen die Kosten pro Jahr um mehr als 400.000 Euro senken kann, lässt sich vorrechnen.

Standzeiten erhöhen sich weil das Werkzeug nicht mehr so gestresst ist

Anwender bringen mit dem ACS2 von ARNO Kühlmittel an Stellen, an die man es bisher nicht schaffte. Weil der Span auf diese Weise unterspült wird, bricht er optimal und wird zielgerichtet besser aus der Schneidzone abgeführt. Die Späne werden kürzer und kleben nicht mehr an der Schneide fest. Messungen bescheinigen dieser Art der Kühlung eine Reduzierung der Temperatur auf etwa die Hälfte. Infolgedessen ist das Werkzeug lange nicht mehr so gestresst und der Verschleiß an Freiflächen reduziert sich deutlich. Anstatt Schnitt- und Vorschubwerte senken zu müssen, um das Werkzeug zu schonen, können die Werte nun sogar erhöht werden. Die Produktivität steigt, weil die Werkzeugstandzeiten erheblich ansteigen. Anwender berichten, dass ihre Werkzeuge bis zu dreimal länger halten, mindestens aber doppelt so lange. Wenn weniger Werkzeugwechsel anstehen, entlastet dies letztendlich auch das Bedienpersonal. Von stillstehenden Maschinen gar nicht zu reden.

Innere Kühlung ohne Schläuche und Störkanten auch beim Werkzeugwechsel aufrechterhalten

Und auch bei Drehoperationen müssen Anwender nicht auf zielgerichtete Kühlung verzichten. Wird der passende Klemmhalter eingesetzt, führen integrierte Kanäle auch hier das Kühlmittel nah in die Schneidzone. Dafür sind keine aufwändigen Einstellungen nötig, denn das Plug-and-Play-System passt immer. Optional bietet der Hersteller eine auf diese Klemmhalter abgestimmte VDI-Aufnahme an, die das Kühlmittel ohne Schlauchverbindungen in den Halter bringt.

Selbst beim Langdrehen auf Automaten mit häufig zu wechselnden Werkzeugen, ist integrierte Kühlung möglich. ARNO Werkzeuge empfiehlt dafür seinen AWL-Linearschlitten und das AFC-Schnellwechselsystem. Das zum Patent angemeldete Werkzeugaufnahmesystem AWL kann bis zu sechs Werkzeuge aufnehmen. Auf einen feststehenden Anschlag lassen sich die zu tauschenden Trägerwerkzeuge mit dem jeweiligen Schneideinsatz aufsetzen oder entnehmen. Zwei unabhängige Kühlkanäle im Werkzeugaufnahmesystem, die sich gezielt öffnen oder verschließen lassen, ermöglichen es, Werkzeuge mit und ohne Innenkühlung parallel einzusetzen. Anwender berichten auch hier über Standzeiterhöhungen jenseits von 25 Prozent.

Werkzeuge mit Innenkühlung heben Produktivitätspotenzial

Man muss also beim Kühlen nicht mit Kanonen auf Spatzen schießen. Es lohnt sich, Werkzeuge mit Innenkühlung einzusetzen, wo immer es geht. Wenn sich zudem ein Werkzeughersteller findet, der die Fertigungssituationen der Anwender versteht und sich schon viele Gedanken über die Prozesse gemacht hat, kann dies der Produktivität einen veritablen Schub verpassen. Auch ohne Bazooka.

854 Wörter, 6.285 Zeichen (ohne Intro)

Bei Abdruck bitte zwei Belegexemplare an SUXES, Endersbacher Straße 69, 70374 Stuttgart

Das 1941 von Emil Arnold gegründete Unternehmen ARNO Werkzeuge Karl-Arnold GmbH ist ein innovativer Werkzeughersteller, der in dritter Generation von den Eigentümern geführt wird. Mit großer Fertigungstiefe, eigener Entwicklungskompetenz und globalen Vertriebsstrukturen entstehen hochmoderne und leistungsfähige Werkzeuge, die weltweit für die produktive Zerspanung beim Kurz- oder Langdrehen, Stechen, Drehen, Bohren oder Fräsen eingesetzt werden. Ein Spezialgebiet sind geschliffene, Hochpositive Wendeschneidplatten für anspruchsvolle Fertigungsaufgaben, bei denen ARNO die weltweit größte Programmvielfalt anbietet.

In Zusammenarbeit mit Kunden und unter Berücksichtigung ihrer Anforderungen entstehen immer wieder individuelle Werkzeuglösungen, die später zu hochgeschätzten Standards werden. Mit über 200 Mitarbeitern am Stammsitz in Ostfildern und in den sechs Niederlassungen sowie zahlreichen Vertriebsstandorten weltweit setzt das Traditionsunternehmen auf Kundennähe. Zuletzt hat ARNO rund 57 Millionen Euro Umsatz erzielt.

ARNO Werkzeuge

Karlsbader Straße 4

73760 Ostfildern

Telefon: +49 (711) 34802-0

Telefax: +49 (711) 34802-130

http://www.arno.de

Leiter Marketing

Telefon: +49 (711) 34802-0

E-Mail: sstorf@arno.de

![]()