Vom Großkonzern bis zum Mittelständler

Neben der Automobilindustrie profitieren auch die allgemeine Industrie, der Maschinenbau, Hersteller von Schienenfahrzeugen und Weißer Ware, die Sanitär- und Möbelindustrie oder der Energiesektor von der automatischen Oberflächenbearbeitung. Dabei ist weniger die Unternehmensgröße entscheidend, sondern viel mehr die Aufgabe. „Egal ob Großkonzern oder Mittelständler – überall dort, wo entweder viele gleiche Werkstücke oder große Flächen bearbeitet werden, spielt die automatisierte Oberflächenbearbeitung ihr volles Potential aus“, so Eid.

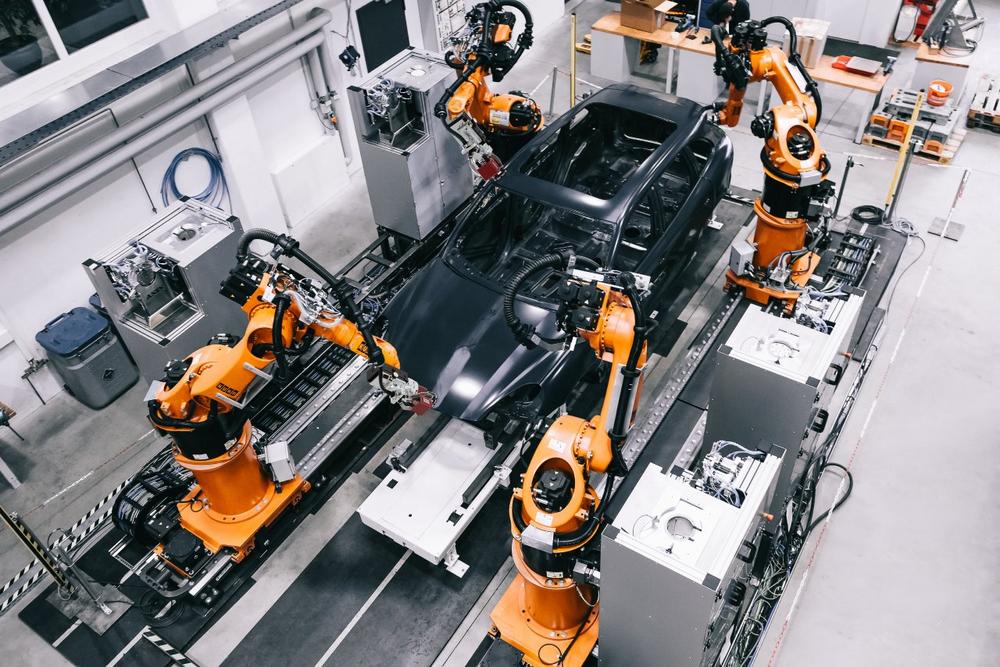

Die Vorteile zu herkömmlichen Flächenschleifmaschinen liegen in der Flexibilität durch den Einsatz von Industrierobotern. Fertig montierte Bauteile, dreidimensionale Formen oder unterschiedlich starke Anpressdrücke beispielsweise bei Kanten und Flächen sind ebenso kein Problem wie unterschiedliche Körnungen in nur einem Arbeitsgang.

Im Vergleich zum Menschen verfügt der Roboter über einen dreimal höheren Anpressdruck. Dadurch kann das Werkzeug schneller bewegt und insgesamt schneller produziert werden. Zudem arbeitet der Roboter nicht tagesformabhängig und immer zu 100% wiederholgenau.

Innovativer Kontaktflansch

Grundsätzlich kann am Industrieroboter jedes beliebige Werkzeug montiert werden. Vom Exzenterschleifer, über Grobschliff- oder Poliermaschinen bis zum Entgratungswerkzeug stehen dem Kunden weitere Möglichkeiten offen.

Eine zentrale Komponente ist ein aktiver Kontaktflansch, der zwischen Roboter und Bearbeitungsmaschine sitzt. Er stellt den exakt definierten und konstanten Anpressdruck in jeder Lage sicher. Durch die Zusammenarbeit zwischen ASIS und 3M™ ist seit Anfang des Jahres eine neue Lösung auf dem Markt, die es ermöglicht, mehrere Werkzeuge an nur einem Flansch zu betreiben, sagt ASIS Vertriebsleiter Alexander Schmunk. Durch eine 180 Grad Drehung des Roboterkopfes ist das zweite Werkzeug sofort einsatzbereit. Schleifer-/Poliererkombinationen können so an nur einem Flansch betrieben werden.

Spezialwerkzeug für Roboter

„Anfangs setzten wir Profi-Exzenterschleifer an unseren Robotern ein, die jedoch den harten Bedingungen im Dauereinsatz nicht gewachsen waren. Einen geeigneten Schleifer für Robotereinsatz gab es zu dieser Zeit nicht am Markt, also entwickelten wir eben selbst einen“, erinnert sich Schmunk. Das Ergebnis dieser Entwicklung ist die Rob-E-Unit© in mittlerweile zweiter Generation. Der Industrieschleifer ist ausgeführt für den 24/7 Dauereinsatz am Roboter. Für ein optimales Schleifbild können die Drehzahl und die Drehrichtung individuell eingestellt werden. Über die Feldbusschnittstelle kommuniziert das Gerät mit der Anlagen-SPS und meldet alle wichtigen Statuswerte. Durch verschiedene Aufsätze und Interfacepads können 150 oder 75 mm Schleifmittel beliebiger Hersteller verwendet werden. Der Schleifer ist speziell für das automatische Wechseln des Schleifpapiers konstruiert.

Herausforderung Mediumwechsel

„Das Schleifmittel, den Polierschwamm oder die Fächerscheibe automatisch zu entfernen und neu aufzunehmen, stellt die größte Herausforderung dar“, so Schmunk, „es ist der Schlüssel zur erfolgreichen vollständigen Automatisierung.“ Dabei ist der ASIS Schleifer ist in der Lage, den Schleifteller positionsgenau zu stoppen. So ist das Lochbild des Papiers immer in gleicher Position. An der X-Change© Schleifmittelwechselstation halten Finger das Schleifpapier fest und ziehen es sicher ab. Aus dem 400 Schleifmittel fassenden Magazin wird ein Frisches aufgenommen, deckungsgleich zum Lochbild. Das Wechseln dauert insgesamt weniger als 15 Sekunden. Diese strikte Zeitvorgabe stammt aus der Automobilindustrie und ist die Zeitdauer, in der ein neues Fahrzeug zum Platz gefördert wird. Es entstehen keine Taktzeitverluste und das System fügt sich in die Produktion effizient ein. Dadurch profitieren nun auch Unternehmen anderer Branchen von kurzen Wechselzeiten. Über eine Versorgungstüre können neue Schleifmittel nachgefüllt werden. Da sie für das Anlagenpersonal von außerhalb der Anlage bequem erreichbar ist, wird die Produktion dabei nicht unterbrochen. „Die Station ist die erste und einzige am Markt, die ihre absolute Prozesssicherheit im Wechseln unzählige Male in der Praxis unter Beweis stellen konnte“, bewertet Schmunk.

Testen erwünscht

Wer sich für die Technik interessiert muss nicht die „Katze im Sack kaufen“. Allen Interessierten steht entweder am Stammsitz in Landshut oder in der Oldenburger Niederlassung eine Testanlage zur Verfügung. Vorgaben hinsichtlich der Werkstücke, des Verbrauchsmaterials oder der Qualität können so schon im Vorfeld abgeklärt werden.

„Zusammenfassend decken sich die Rückmeldungen unserer Kunden: die Qualität der Oberfläche verbessert sich messbar, die Ergebnisse sind reproduzierbar auf diesem Niveau und das Schleifpersonal kann für neue Aufgaben eingesetzt werden“, resümiert Eid. „Für die Zukunft sehen wir einen weiterhin positiven Trend in diesem Geschäftsbereich und die nächste Generation der Wechselstation steht bereits in den Startlöchern.“

Mehr Infos unter:

https://www.asis-gmbh.de/oberflaechenbearbeitung/automatische-schleifanlagen/

Die ASIS GmbH mit Stammsitz im bayerischen Landshut ist Systemanbieter für automatisierte Anlagen in der Oberflächentechnik. Das international aufgestellte Unternehmen exportiert von vier Standorten in Deutschland und einem Tochterunternehmen bei Shanghai in über 30 Länder weltweit. Das Leistungsspektrum umfasst neben Turnkey-Anlagen zur Nasslack- oder Emailbeschichtung, Anlagen zur Qualitätssicherung, Oberflächenbearbeitung und Elektronenbehandlung, Nasslack-Applikationstechnik sowie Sicherheits- und Steuerungstechnik. Ein eigener Standort für digitale Simulation erarbeitet Materialflusssimulationen, offline Roboterprogrammierungen und Machbarkeitsstudien.

ASIS GmbH

Kiem-Pauli-Str. 3

84036 Landshut

Telefon: +49 871 27676-0

Telefax: +49 871 2767676

http://www.asis-gmbh.de

ASIS GmbH

Telefon: +49 (871) 27676-34

E-Mail: a.schmunk@asis-gmbh.de

![]()