Ralph Breuer, Director of Engineering & Product Management, und Mustafa Metin, Produktspezialist für elastische Kupplungen bei Stromag, erklären die Herausforderungen bei der Entwicklung neuer Komponenten für vorhandene Schienenfahrzeuge.

Bahnbetreiber in aller Welt möchten ihre ausgezeichnete Sicherheitsbilanz bewahren und halten sich daher an Pläne zur regelmäßigen Wartung sowie strenge Standards und Reparaturvorgaben. Außerdem müssen alle Zulieferer der Branche unabhängige Prüfungen bestehen, die die gesamte Lieferkette von Materialien, Reparaturverfahren, Anlagen und Schulungen unter die Lupe nehmen. Nur wer sich auf diese Weise qualifiziert, kann im Rahmen von Programmen zur kontinuierlichen Verbesserung für Bahnbetreiber und Zughersteller arbeiten.

Integration moderner Bauarten

Für die Hersteller ist die Entwicklung von Modernisierungspaketen ein sehr wichtiger Bestandteil ihres Support-Angebots für die Betreiber. In diese Pakete können die Vorteile von Werkstoffen und Fertigungsverfahren einfließen, die nach der Indienststellung der Lokomotiven entwickelt wurden. Für die Betreiber bedeuten diese Updates fortgesetzte Zuverlässigkeit und eine längere Lebensdauer ihrer Fahrzeuge.

Die entsprechenden Programme bedingen jedoch einen erheblichen Planungs- und Zeitaufwand für Produktdesign, Entwicklung und Tests. Somit ist eine enge Zusammenarbeit zwischen Hersteller, Bahnbetreiber und Komponentenhersteller sehr wichtig; erfolgreiche Resultate setzen eine langfristige Vertrauensbeziehung voraus.

Aus diesem Grund wählte ein Zughersteller Stromag, Nuttall Gear und Guardian Couplings – alle drei führende Marken der Altra Industrial Motion Corporation – als Zulieferer für spezielle elastische Kupplungen und Zahnkupplungen.

Seit drei Jahren arbeitet das Design- und Engineering-Team des Herstellers an neuen Kupplungslösungen sowohl für den Haupt- als auch den Nebenabtrieb des Antriebsstranges. Eine Kupplung soll zwischen Dieselmotor und Getriebe, eine weitere zwischen Getriebe und Generator-Gebläse-Baugruppe und eine dritte zwischen Nebenabtrieb und Luftverdichter angeordnet werden.

Besondere Anforderungen an die Konstruktion

Jede dieser Anwendungen ist sowohl mit allgemeinen als auch ganz speziellen Herausforderungen verbunden. Zu den größten generellen Herausforderungen zählen Drehschwingungen und das knappe Platzangebot für die Komponenten. Im Rahmen des dreijährigen Designprozesses wurden diverse Kupplungsoptionen geprüft, um die optimale Lösung für die Gegebenheiten zu bestimmen. Diese Ausführung ist dann die empfohlene Komponente für eine 10.000 Fahrzeuge umfassende Lokomotivflotte.

Die Dieselmotoren dieser Lokomotiven leisten bis zu 3.300 PS (2.500 kW) bei 900 min-1 und sind auf Isolationslagern montiert, während Getriebe und Generator fest mit dem Rahmen verbunden sind. Hieraus ergibt sich eine laterale Bewegung von bis zu ±3 mm seitlich und ±4 mm vertikal.

Im Rahmen des Designprozesses stellte der Hersteller dem Entwicklungsteam die Ausgangsparameter zur Verfügung. Stromag führte die Drehschwingungsanalyse durch, die den kompletten Antriebsstrang nachbildete und zu sehr anspruchsvollen Werten für die Kupplung zwischen Motor und Getriebe kam.

Auf analytischem Wege war die Ursache nicht zu beseitigen, sodass nur eine andere Option übrig blieb – das Schwingungsverhalten durch eine höhere Schwungradmasse zu verbessern. Die Empfehlung lautete, das Massenträgheitsmoment des Schwungrads (ursprünglich 25 kgm2) auf 120 kgm2 zu erhöhen.

Zuverlässigkeitsnachweis

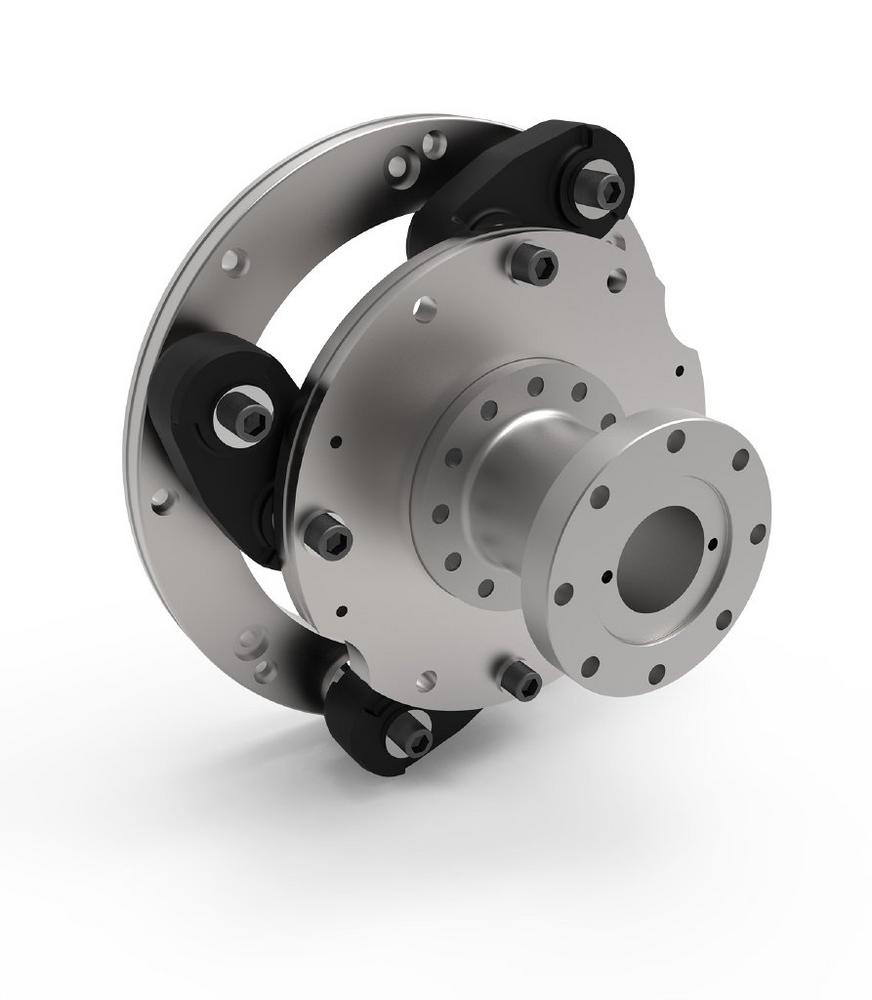

Nachdem Stromag die Drehschwingungen in den Griff bekommen hatte, begann der Antriebstechnikspezialist mit der Entwicklung einer Produktlösung auf Basis seiner Vector®-Kupplung, die sich durch hohe Drehmomentleistung und sehr kompakte Abmessungen auszeichnet. Zeitgleich brachten Nuttall Gear und Guardian Couplings ihre Expertise in die Entwicklung eines Komponenten-Komplettpakets ein, das sich einfach und auf engstem Raum in die vorhandenen Systeme einbauen lässt.

Der Richtwert für Modernisierungskomponenten ist eine Lebenserwartung von etwa 20 Jahren bei einer jährlichen Betriebszeit von rund 8.760 Stunden. Dies verlangt eine robuste Bauweise und dauerhafte Zuverlässigkeit unter rauen Betriebsbedingungen.

Insofern ist die Entwicklung neuer Komponenten nur der Anfang. Es folgt eine gründliche Testphase, in der das Design des Produkts sich bewähren und seine Zuverlässigkeit unter Beweis stellen muss. Komponentenhersteller wie die Marken von Altra Industrial Motion Corporation verfolgen diese Programmphase mit und leisten bei Bedarf weitere Unterstützung.

Gegründet 1932 ist die heutige Stromag GmbH weltweit gefragter Engineering Partner und Zulieferer für schaltbare Kupplungen und Bremsen, Industriescheibenbremsen, hochelastische Kupplungen, Lamellen und Getriebe-Nocken-Endschalter. Stromag konzentriert sich mit seinen seit Jahrzehnten erfolgreich am Markt etablierten Kernkompetenzen als innovativer Engineering Partner auf ausgewählte Wachstumsbranchen. Ein fester Bestandteil ist dabei seit einigen Jahren der Fokus auf "Engineering for Efficiency". Stromag unterstützt mit kreativen Entwicklungen und nachhaltig ressourcenschonenden Produkten führende Ausrüster der Investitionsgüter-Industrie auf dem Weg in die Zukunft.

Das große Know-how der Mitarbeiter und stetige Investitionen in Produkte und Prozesse machen uns zum Technologieführer für internationale Kunden; diese produzieren z.B. Getriebe für Land- und Baumaschinen, Dieselmotoren und -aggregate für stationäre Anwendungen und für Schiffsantriebe oder sie sind in der Kran- und Fördertechnik sowie den erneuerbaren Energien aktiv – sie schätzen unsere Flexibilität und Verlässlichkeit. Der entscheidende Erfolgsfaktor der Unternehmensentwicklung der Vergangenheit und der Zukunft ist: gut ausgebildete, hoch motivierte Mitarbeiter und Mitarbeiterinnen, die sich und ihr Wissen kreativ und engagiert einbringen. Nachhaltiges und stetiges Wachstum lässt sich nur erreichen, wenn dies akzeptiert und gefördert wird. Stromag lebt mit diesen klar formulierten Überzeugungen und Wertvorstellungen und entwickelt diese kontinuierlich weiter.

Stromag GmbH

Hansastr. 120

59425 Unna

Telefon: +49 (2303) 102-0

Telefax: +49 (2303) 102-201

http://www.stromag.com/de-DE/

Telefon: +49 (2303) 102239

E-Mail: patricia.ullrich@stromag.com

![]()